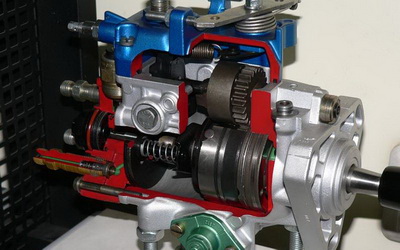

"Корпус Насоса"

Такую же установку детали применяют и в следующей операции ...

"Детали"

В ряде сопряжений деталей допускается увеличение зазора ...

"Отливка"

Вследствие большой газопроницаемости оболочковых форм воздух и газы ...

"Станки"

Затем комплект литья ставят на плиту пневматической вибрационной установки ...

Ленточка краски

После обработки конуса распылитель вновь устанавливают на оправку специального токарного станка для растачивания отверстия 1,4 мм перовым сверлом. Смещение отверстия относительно направляющей поверхности не должно быть более 0,015 мм.

При обработке конуса чугунным притиром доведенная поверхность используется для базирования корпуса. Биение рабочего конуса относительно отверстия допускается не более 1 мм (применяется набор оправок через 2 мк).

Для точного направления детали подбирают по диаметру оправки. Качество обработки контролируют на краску (копоть) набором комбинированных калибров через 1 мк.

Ленточка краски должна быть кольцевой, шириной 1,3—1,7 мм. След касания будет смещен к основанию конуса калибра при углах меньше заданных 58° и к вершине при больших углах.

Повышение производительности труда при доводке конуса может быть достигнуто путем применения электроискровых станков.

Поверхность торца диаметром 17 мм должна быть перпендикулярна отверстию в пределах 0,02 мм в крайних точках и параллельна поверхности нижнего торца в пределах 0,03 мм на диаметр. Положение торца относительно контрольного диаметра конуса проверяют индикаторным глубиномером.

Для проверки контрольных размеров корпуса распылителя и иглы применяют специальный индикаторный прибор. Основной деталью прибора является стойка с тремя направляющими втулками для толкателей. Толкатели вставлены сверху, в них упираются ножки индикатора. Толкатель удерживается в верхнем положении рычагом.

Проверяемый корпус распылителя устанавливают на выполненный по контрольному диаметру нижний конец толкателя и поднимают до упора в торец втулки. Стрелка индикатора показывает отклонение контролируемого размера.

Похожие Новости

Информация

Снятый с пескодувной машины ящик слегка обстукивают по фланцу деревянным молотком. Сняв верхнюю половину ящика, на его место устанавливают специальную подставку. Далее совместно перевертывают нижний корпус, стержень и подставку и снимают нижнюю половину ящика со стержня. Подставка служит сушителем, вместе с нею стержень устанавливают на подвесной конвейер для отправки в сушильную печь. ...далее

Снятый с пескодувной машины ящик слегка обстукивают по фланцу деревянным молотком. Сняв верхнюю половину ящика, на его место устанавливают специальную подставку. Далее совместно перевертывают нижний корпус, стержень и подставку и снимают нижнюю половину ящика со стержня. Подставка служит сушителем, вместе с нею стержень устанавливают на подвесной конвейер для отправки в сушильную печь. ...далее

Наибольшую чистоту поверхности можно достигнуть при обработке тонкими пастами окиси хрома или окиси алюминия, разведенными керосином. Угол наклона деталей зависит от длины притираемой поверхности. Большое значение имеет величина эксцентрицитета сепаратора. Лучшая чистота поверхности плунжеров диаметром 10 мм получается при угле наклона 12° и эксцентрицитете 6 мм ...далее

Наибольшую чистоту поверхности можно достигнуть при обработке тонкими пастами окиси хрома или окиси алюминия, разведенными керосином. Угол наклона деталей зависит от длины притираемой поверхности. Большое значение имеет величина эксцентрицитета сепаратора. Лучшая чистота поверхности плунжеров диаметром 10 мм получается при угле наклона 12° и эксцентрицитете 6 мм ...далее

Подвижную и неподвижную половинки кокилей устанавливают на кокильный станок или собирают на специальных подставках. Кокильный станок представляет собой чугунный или сварной столик, на котором крепится стойка неподвижной половины и механизм перемещения подвижной половины кокиля. Таким механизмом служит винт с гайкой или зубчатое колесо с рейкой ...далее

Подвижную и неподвижную половинки кокилей устанавливают на кокильный станок или собирают на специальных подставках. Кокильный станок представляет собой чугунный или сварной столик, на котором крепится стойка неподвижной половины и механизм перемещения подвижной половины кокиля. Таким механизмом служит винт с гайкой или зубчатое колесо с рейкой ...далее

Цинковые электроды, интенсивно растворяясь, засоряют электролит, поэтому их помещают в полотняные чехлы. После цинкования детали промывают в холодной проточной воде, а затем для повышения антикоррозийной стойкости производят пассивирование (осветление). Детали на 3—5 сек. погружают в раствор, содержащий 150 г хромового ангидрида, 4 г серной кислоты на 1 л воды. ...

Цинковые электроды, интенсивно растворяясь, засоряют электролит, поэтому их помещают в полотняные чехлы. После цинкования детали промывают в холодной проточной воде, а затем для повышения антикоррозийной стойкости производят пассивирование (осветление). Детали на 3—5 сек. погружают в раствор, содержащий 150 г хромового ангидрида, 4 г серной кислоты на 1 л воды. ...

При электродуговой сварке в качестве электродов лучше применять литье стержни из силумина. Диаметр электрода определяется толщиной наплавляемого металла. При толщине наплавляемого металла 2-3 мм диаметр электрода равен 4 мм. Для слоя толщиной 5-6 мм применяют стержень диаметром 5 мм. ...

При электродуговой сварке в качестве электродов лучше применять литье стержни из силумина. Диаметр электрода определяется толщиной наплавляемого металла. При толщине наплавляемого металла 2-3 мм диаметр электрода равен 4 мм. Для слоя толщиной 5-6 мм применяют стержень диаметром 5 мм. ...

Обработку корпуса насоса начинают с фрезерования верхней и нижней плоскостей. Насос устанавливают в приспособление на столе горизонтально-фрезерного станка. В качестве баз для установки детали используют бобышки под стопоры гильз и подшипников на боковой поверхности насоса со стороны полости. Базой в направлении по высоте насоса (по ширине стола) служит необрабатываемая верхняя стенка полости насоса ...

Обработку корпуса насоса начинают с фрезерования верхней и нижней плоскостей. Насос устанавливают в приспособление на столе горизонтально-фрезерного станка. В качестве баз для установки детали используют бобышки под стопоры гильз и подшипников на боковой поверхности насоса со стороны полости. Базой в направлении по высоте насоса (по ширине стола) служит необрабатываемая верхняя стенка полости насоса ...

Для электроискровой обработки конуса корпуса распылителя на Ногинском заводе топливной аппаратуры применяют трехсуппортный станок...

Для электроискровой обработки конуса корпуса распылителя на Ногинском заводе топливной аппаратуры применяют трехсуппортный станок... Для того чтобы обеспечить плотность и равномерную твердость наплавленного металла, особое внимание уделяют приготовлению флюса...

Для того чтобы обеспечить плотность и равномерную твердость наплавленного металла, особое внимание уделяют приготовлению флюса...  При установке ротора в сборе с пружиной, штифтом и двумя лопастями, торцовый зазор между торцовыми поверхностями корпуса и лопасти...

При установке ротора в сборе с пружиной, штифтом и двумя лопастями, торцовый зазор между торцовыми поверхностями корпуса и лопасти...  Отверстия под сальники и шариковые подшипники кулачкового вала в установочном фланце и фланце крепления регулятора топливных ...

Отверстия под сальники и шариковые подшипники кулачкового вала в установочном фланце и фланце крепления регулятора топливных ... На заводах-изготовителях и на предприятиях капитального ремонта дизелей производят качественную комплектовку точных...

На заводах-изготовителях и на предприятиях капитального ремонта дизелей производят качественную комплектовку точных...