"Корпус Насоса"

Такую же установку детали применяют и в следующей операции ...

"Детали"

В ряде сопряжений деталей допускается увеличение зазора ...

"Отливка"

Вследствие большой газопроницаемости оболочковых форм воздух и газы ...

"Станки"

Затем комплект литья ставят на плиту пневматической вибрационной установки ...

Увеличение утечки топлива

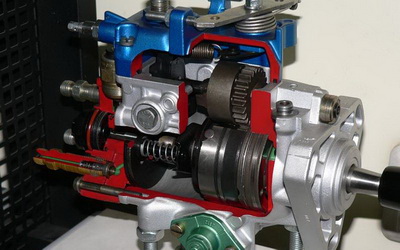

Во вторую очередь подбирают поршень, который должен перемещаться в отверстии корпуса плавно, без заеданий. Диаметральный зазор в сопряжении для новых деталей должен быть 0,0025— 0,028 мм.

Согласно техническим условиям на ремонт допускается увеличение этого зазора до 0,10 мм.

В верхнее отверстие корпуса вставляют пружину толкателя и толкатель в сборе с роликом. Последний должен свободно, без заеданий, перемещаться от руки и возвращаться под действием пружины в исходное положение. Плавность перемещения этой детали обеспечивается выполнением следующих технических условий: зазор между отверстием в корпусе и толкателем 0,020— 0,105 мм, зазор между пазом корпуса и осью ролика должен быть 0,10— 0,21 мм. Для ремонтных деталей допускается соответственно увеличивать эти зазоры до 0,20 и 0,25 мм.

При сборке шестеренчатых топливоподкачивающих насосов КДМ обращают особое внимание на обеспечение параллельности валов шестерен и наименьших торцовых зазоров между шестернями и корпусными деталями. При повышенных торцовых зазорах увеличиваются утечки топлива и поэтому уменьшается производительность насоса. Если валики установлены с перекосом, значительное количество топлива утекает в клиновидную щель по линии прилегания шестерен. Это также вызывает уменьшение производительности насоса. После запрессовки втулок корпуса насоса и сальника его устанавливают в специальное приспособление и, пользуясь разжимной разверткой, развертывают верхнюю и нижнюю втулки под номинальный или ремонтный (12,50 мм) размеры. Зазор между валиком и втулкой должен быть 0,072—0,030 мм.

Ось ведомой шестерни в корпус топливоподкачивающего насоса запрессовывают с натягом 0,003—0,034 мм; деталь должна выступать над плоскостью корпуса на 24,5 мм. Также следует обращать внимание на перпендикулярность оси к торцовой поверхности корпуса; проверку производят угольником.

Похожие Новости

Информация

Снятый с пескодувной машины ящик слегка обстукивают по фланцу деревянным молотком. Сняв верхнюю половину ящика, на его место устанавливают специальную подставку. Далее совместно перевертывают нижний корпус, стержень и подставку и снимают нижнюю половину ящика со стержня. Подставка служит сушителем, вместе с нею стержень устанавливают на подвесной конвейер для отправки в сушильную печь. ...далее

Снятый с пескодувной машины ящик слегка обстукивают по фланцу деревянным молотком. Сняв верхнюю половину ящика, на его место устанавливают специальную подставку. Далее совместно перевертывают нижний корпус, стержень и подставку и снимают нижнюю половину ящика со стержня. Подставка служит сушителем, вместе с нею стержень устанавливают на подвесной конвейер для отправки в сушильную печь. ...далее

Наибольшую чистоту поверхности можно достигнуть при обработке тонкими пастами окиси хрома или окиси алюминия, разведенными керосином. Угол наклона деталей зависит от длины притираемой поверхности. Большое значение имеет величина эксцентрицитета сепаратора. Лучшая чистота поверхности плунжеров диаметром 10 мм получается при угле наклона 12° и эксцентрицитете 6 мм ...далее

Наибольшую чистоту поверхности можно достигнуть при обработке тонкими пастами окиси хрома или окиси алюминия, разведенными керосином. Угол наклона деталей зависит от длины притираемой поверхности. Большое значение имеет величина эксцентрицитета сепаратора. Лучшая чистота поверхности плунжеров диаметром 10 мм получается при угле наклона 12° и эксцентрицитете 6 мм ...далее

Подвижную и неподвижную половинки кокилей устанавливают на кокильный станок или собирают на специальных подставках. Кокильный станок представляет собой чугунный или сварной столик, на котором крепится стойка неподвижной половины и механизм перемещения подвижной половины кокиля. Таким механизмом служит винт с гайкой или зубчатое колесо с рейкой ...далее

Подвижную и неподвижную половинки кокилей устанавливают на кокильный станок или собирают на специальных подставках. Кокильный станок представляет собой чугунный или сварной столик, на котором крепится стойка неподвижной половины и механизм перемещения подвижной половины кокиля. Таким механизмом служит винт с гайкой или зубчатое колесо с рейкой ...далее

Цинковые электроды, интенсивно растворяясь, засоряют электролит, поэтому их помещают в полотняные чехлы. После цинкования детали промывают в холодной проточной воде, а затем для повышения антикоррозийной стойкости производят пассивирование (осветление). Детали на 3—5 сек. погружают в раствор, содержащий 150 г хромового ангидрида, 4 г серной кислоты на 1 л воды. ...

Цинковые электроды, интенсивно растворяясь, засоряют электролит, поэтому их помещают в полотняные чехлы. После цинкования детали промывают в холодной проточной воде, а затем для повышения антикоррозийной стойкости производят пассивирование (осветление). Детали на 3—5 сек. погружают в раствор, содержащий 150 г хромового ангидрида, 4 г серной кислоты на 1 л воды. ...

При электродуговой сварке в качестве электродов лучше применять литье стержни из силумина. Диаметр электрода определяется толщиной наплавляемого металла. При толщине наплавляемого металла 2-3 мм диаметр электрода равен 4 мм. Для слоя толщиной 5-6 мм применяют стержень диаметром 5 мм. ...

При электродуговой сварке в качестве электродов лучше применять литье стержни из силумина. Диаметр электрода определяется толщиной наплавляемого металла. При толщине наплавляемого металла 2-3 мм диаметр электрода равен 4 мм. Для слоя толщиной 5-6 мм применяют стержень диаметром 5 мм. ...

Обработку корпуса насоса начинают с фрезерования верхней и нижней плоскостей. Насос устанавливают в приспособление на столе горизонтально-фрезерного станка. В качестве баз для установки детали используют бобышки под стопоры гильз и подшипников на боковой поверхности насоса со стороны полости. Базой в направлении по высоте насоса (по ширине стола) служит необрабатываемая верхняя стенка полости насоса ...

Обработку корпуса насоса начинают с фрезерования верхней и нижней плоскостей. Насос устанавливают в приспособление на столе горизонтально-фрезерного станка. В качестве баз для установки детали используют бобышки под стопоры гильз и подшипников на боковой поверхности насоса со стороны полости. Базой в направлении по высоте насоса (по ширине стола) служит необрабатываемая верхняя стенка полости насоса ...

Для электроискровой обработки конуса корпуса распылителя на Ногинском заводе топливной аппаратуры применяют трехсуппортный станок...

Для электроискровой обработки конуса корпуса распылителя на Ногинском заводе топливной аппаратуры применяют трехсуппортный станок... Для того чтобы обеспечить плотность и равномерную твердость наплавленного металла, особое внимание уделяют приготовлению флюса...

Для того чтобы обеспечить плотность и равномерную твердость наплавленного металла, особое внимание уделяют приготовлению флюса...  При установке ротора в сборе с пружиной, штифтом и двумя лопастями, торцовый зазор между торцовыми поверхностями корпуса и лопасти...

При установке ротора в сборе с пружиной, штифтом и двумя лопастями, торцовый зазор между торцовыми поверхностями корпуса и лопасти...  Отверстия под сальники и шариковые подшипники кулачкового вала в установочном фланце и фланце крепления регулятора топливных ...

Отверстия под сальники и шариковые подшипники кулачкового вала в установочном фланце и фланце крепления регулятора топливных ... На заводах-изготовителях и на предприятиях капитального ремонта дизелей производят качественную комплектовку точных...

На заводах-изготовителях и на предприятиях капитального ремонта дизелей производят качественную комплектовку точных...