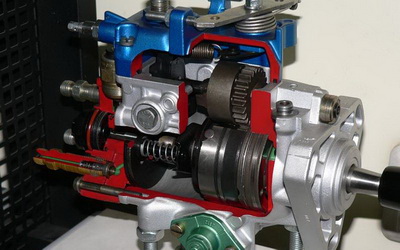

"Корпус Насоса"

Такую же установку детали применяют и в следующей операции ...

"Детали"

В ряде сопряжений деталей допускается увеличение зазора ...

"Отливка"

Вследствие большой газопроницаемости оболочковых форм воздух и газы ...

"Станки"

Затем комплект литья ставят на плиту пневматической вибрационной установки ...

Мелкосерийное производство

Этот способ наиболее производителен. Вследствие высокого давления, под которым находится жидкий металл, обеспечивается заполнение самых тонкостенных мест отливки, строгое соблюдение ее размеров и высокая чистота поверхности. Для отливок под давлением почти не требуется последующая механическая обработка.

Отсутствие припусков и уменьшение толщины стенок отливок способствует значительной экономии металла.

Следовательно, для внедрения литья под давлением в мелкосерийное производство необходимо максимально типизировать пресс-формы, нормализовать возможно большее количество их деталей.

Стойкость пресс-форм при отливке стальных и чугунных деталей еще недостаточна; себестоимость этих отливок высока, вследствие ограниченного числа годных отливок, получаемых в каждой пресс-форме.

В производстве отливок из цветных сплавов, в том числе алюминиевых, удельный вес литья под давлением постепенно возрастает. Это объясняется возможностью автоматизации рассматриваемого процесса производства.

Для отливки деталей из алюминиевых сплавов под давлением преимущественно применяются два типа машин: поршневая с холодной камерой сжатия и компрессорного действия с подвижной горячей камерой сжатия.

Поршневая машина ЛД-7 с холодной камерой сжатия завода «Красная Пресня» имеет гидравлический насос, подающий жидкость в горизонтальный и вертикальный рабочие цилиндры. Горизонтальный цилиндр служит для закрывания и открывания формы и выталкивания из нее отливки. Поршень вертикального цилиндра соединен с прессующим поршнем. Поступление жидкости в цилиндры происходит посредством управляемого педалями распределителя.

При нажатии первой педали поршень горизонтального цилиндра придвигает подвижную часть формы к неподвижной. После закрытия формы забирают жидкий металл дозировочным ковшом из тигля рядом расположенной раздаточной печи (тигельная электропечь сопротивления на 50 или 100 кг металла). Металл заливают в камеру сжатия и нажимают вторую педаль. Чтобы в это время металл не вытекал в форму, питающее ее отверстие должно быть закрыто нижним поршнем, поддерживаемым пружиной. При ходе верхнего прессующего поршня вниз, нижний поршень также опускается до упора в заплечики камеры, после чего металл под высоким давлением запрессовывается в форму. При разгрузке вертикального гидравлического цилиндра прессующий поршень, под действием связанного с ним поршня обратного хода, поднимается вверх. Нижний поршень также поднимается, срезает остаток металла в камере сжатия с литника, выталкивает его из камеры сжатия. Этот остаток металла подают на переплав. Освобождая педаль горизонтального цилиндра, раскрывают форму и удаляют отливку.

Похожие Новости

Информация

Снятый с пескодувной машины ящик слегка обстукивают по фланцу деревянным молотком. Сняв верхнюю половину ящика, на его место устанавливают специальную подставку. Далее совместно перевертывают нижний корпус, стержень и подставку и снимают нижнюю половину ящика со стержня. Подставка служит сушителем, вместе с нею стержень устанавливают на подвесной конвейер для отправки в сушильную печь. ...далее

Снятый с пескодувной машины ящик слегка обстукивают по фланцу деревянным молотком. Сняв верхнюю половину ящика, на его место устанавливают специальную подставку. Далее совместно перевертывают нижний корпус, стержень и подставку и снимают нижнюю половину ящика со стержня. Подставка служит сушителем, вместе с нею стержень устанавливают на подвесной конвейер для отправки в сушильную печь. ...далее

Наибольшую чистоту поверхности можно достигнуть при обработке тонкими пастами окиси хрома или окиси алюминия, разведенными керосином. Угол наклона деталей зависит от длины притираемой поверхности. Большое значение имеет величина эксцентрицитета сепаратора. Лучшая чистота поверхности плунжеров диаметром 10 мм получается при угле наклона 12° и эксцентрицитете 6 мм ...далее

Наибольшую чистоту поверхности можно достигнуть при обработке тонкими пастами окиси хрома или окиси алюминия, разведенными керосином. Угол наклона деталей зависит от длины притираемой поверхности. Большое значение имеет величина эксцентрицитета сепаратора. Лучшая чистота поверхности плунжеров диаметром 10 мм получается при угле наклона 12° и эксцентрицитете 6 мм ...далее

Подвижную и неподвижную половинки кокилей устанавливают на кокильный станок или собирают на специальных подставках. Кокильный станок представляет собой чугунный или сварной столик, на котором крепится стойка неподвижной половины и механизм перемещения подвижной половины кокиля. Таким механизмом служит винт с гайкой или зубчатое колесо с рейкой ...далее

Подвижную и неподвижную половинки кокилей устанавливают на кокильный станок или собирают на специальных подставках. Кокильный станок представляет собой чугунный или сварной столик, на котором крепится стойка неподвижной половины и механизм перемещения подвижной половины кокиля. Таким механизмом служит винт с гайкой или зубчатое колесо с рейкой ...далее

Цинковые электроды, интенсивно растворяясь, засоряют электролит, поэтому их помещают в полотняные чехлы. После цинкования детали промывают в холодной проточной воде, а затем для повышения антикоррозийной стойкости производят пассивирование (осветление). Детали на 3—5 сек. погружают в раствор, содержащий 150 г хромового ангидрида, 4 г серной кислоты на 1 л воды. ...

Цинковые электроды, интенсивно растворяясь, засоряют электролит, поэтому их помещают в полотняные чехлы. После цинкования детали промывают в холодной проточной воде, а затем для повышения антикоррозийной стойкости производят пассивирование (осветление). Детали на 3—5 сек. погружают в раствор, содержащий 150 г хромового ангидрида, 4 г серной кислоты на 1 л воды. ...

При электродуговой сварке в качестве электродов лучше применять литье стержни из силумина. Диаметр электрода определяется толщиной наплавляемого металла. При толщине наплавляемого металла 2-3 мм диаметр электрода равен 4 мм. Для слоя толщиной 5-6 мм применяют стержень диаметром 5 мм. ...

При электродуговой сварке в качестве электродов лучше применять литье стержни из силумина. Диаметр электрода определяется толщиной наплавляемого металла. При толщине наплавляемого металла 2-3 мм диаметр электрода равен 4 мм. Для слоя толщиной 5-6 мм применяют стержень диаметром 5 мм. ...

Обработку корпуса насоса начинают с фрезерования верхней и нижней плоскостей. Насос устанавливают в приспособление на столе горизонтально-фрезерного станка. В качестве баз для установки детали используют бобышки под стопоры гильз и подшипников на боковой поверхности насоса со стороны полости. Базой в направлении по высоте насоса (по ширине стола) служит необрабатываемая верхняя стенка полости насоса ...

Обработку корпуса насоса начинают с фрезерования верхней и нижней плоскостей. Насос устанавливают в приспособление на столе горизонтально-фрезерного станка. В качестве баз для установки детали используют бобышки под стопоры гильз и подшипников на боковой поверхности насоса со стороны полости. Базой в направлении по высоте насоса (по ширине стола) служит необрабатываемая верхняя стенка полости насоса ...

Для электроискровой обработки конуса корпуса распылителя на Ногинском заводе топливной аппаратуры применяют трехсуппортный станок...

Для электроискровой обработки конуса корпуса распылителя на Ногинском заводе топливной аппаратуры применяют трехсуппортный станок... Для того чтобы обеспечить плотность и равномерную твердость наплавленного металла, особое внимание уделяют приготовлению флюса...

Для того чтобы обеспечить плотность и равномерную твердость наплавленного металла, особое внимание уделяют приготовлению флюса...  При установке ротора в сборе с пружиной, штифтом и двумя лопастями, торцовый зазор между торцовыми поверхностями корпуса и лопасти...

При установке ротора в сборе с пружиной, штифтом и двумя лопастями, торцовый зазор между торцовыми поверхностями корпуса и лопасти...  Отверстия под сальники и шариковые подшипники кулачкового вала в установочном фланце и фланце крепления регулятора топливных ...

Отверстия под сальники и шариковые подшипники кулачкового вала в установочном фланце и фланце крепления регулятора топливных ... На заводах-изготовителях и на предприятиях капитального ремонта дизелей производят качественную комплектовку точных...

На заводах-изготовителях и на предприятиях капитального ремонта дизелей производят качественную комплектовку точных...