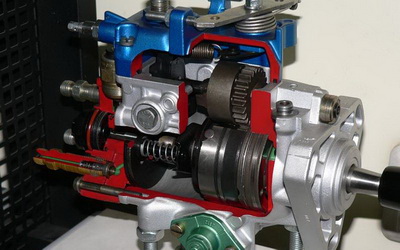

"Корпус Насоса"

Такую же установку детали применяют и в следующей операции ...

"Детали"

В ряде сопряжений деталей допускается увеличение зазора ...

"Отливка"

Вследствие большой газопроницаемости оболочковых форм воздух и газы ...

"Станки"

Затем комплект литья ставят на плиту пневматической вибрационной установки ...

Поверхность детали

Для определения на экране глубины залегания дефекта импульс от дефекта совмещают с импульсом глубиномера, который проходит расстояние от пьезоэлемента до поршня и обратно. В момент совмещения импульсов от дефекта и глубиномера глубина залегания дефекта определяется по шкале.

Поверхность детали перед контролем тщательно очищают от грязи, промывают и слегка смазывают минеральным маслом или дизельным топливом.

Для контроля деталей из алюминиевых сплавов и чугуна применяют люминесцентную дефектоскопию, которая основана на способности ряда веществ поглощать световую энергию ультрафиолетовых лучей и излучать ее постепенно в течение некоторого времени.

ДЕТАЛИ РАСПЫЛИТЕЛЕЙ

Плунжерные пары, предназначенные для длительного хранения, консервируют. Для этого плунжерную пару промывают в чистом бензине, просушивают, закрепляют в специальной рамке и погружают в ванну с авиационным маслом при температуре 110—120° С. После прекращения выделения пены рамку с деталями вынимают. После того как масло стечет с поверхности деталей, рамку на 2—3 сек. погружают в ванну с консервирующей смесью (100 г парафина на 1 кг авиационного масла при температуре 75— 85° С).

После консервации каждую пару завертывают в пергаментную парафинированную или азокеритовую бумагу и укладывают в коробку.

ЛИТЬЕ СТАЛЬНЫХ ДЕТАЛЕЙ

ЛИТЬЕ СТАЛЬНЫХ ДЕТАЛЕЙ ТОЧНОЕ ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

Литье по выплавляемым моделям успешно применяется для небольших тонкостенных деталей сложной конфигурации. Отливки с точными размерами и высокой чистотой поверхности из черных и цветных сплавов нуждаются лишь в небольшой (окончательной) обработке сопрягаемых поверхностей.

Высокий экономический эффект от внедрения этого способа достигается путем снижения общей трудоемкости работ по литейному и механическому цехам, уменьшения производственной площади, механизации технологического процесса производства отливок, повышения коэффициента использования металла и высвобождения значительного числа станков для механической обработки и сокращения расходов на оснастку и инструмент-Производство деталей топливной аппаратуры по методу выплавляемых моделей впервые было осуществлено Ногинским заводом топливной аппаратуры в 1950 г.

Модельная плита

Эта смесь приготовляется в бегунах. Размешивая предварительно просеянный через сито песок, добавляют увлажнитель, а затем через 5—7 мин. пульвер-бакелит. Размешивание продолжается 10—15 мин. до получения однородной сыпучей смеси. Готовую смесь хранят в закрытой таре.

В бункере-смесителе должно находиться количество смеси, достаточное для покрытия всей поверхности плиты слоем, превышающим верхнюю часть модели на 150 мм. При перевертывании бункера смесь должна падать с высоты не менее 300 мм в целях лучшего ее уплотнения.

Снятый с пескодувной машины ящик слегка обстукивают по фланцу деревянным молотком. Сняв верхнюю половину ящика, на его место устанавливают специальную подставку. Далее совместно перевертывают нижний корпус, стержень и подставку и снимают нижнюю половину ящика со стержня. Подставка служит сушителем, вместе с нею стержень устанавливают на подвесной конвейер для отправки в сушильную печь. ...далее

Снятый с пескодувной машины ящик слегка обстукивают по фланцу деревянным молотком. Сняв верхнюю половину ящика, на его место устанавливают специальную подставку. Далее совместно перевертывают нижний корпус, стержень и подставку и снимают нижнюю половину ящика со стержня. Подставка служит сушителем, вместе с нею стержень устанавливают на подвесной конвейер для отправки в сушильную печь. ...далее

Наибольшую чистоту поверхности можно достигнуть при обработке тонкими пастами окиси хрома или окиси алюминия, разведенными керосином. Угол наклона деталей зависит от длины притираемой поверхности. Большое значение имеет величина эксцентрицитета сепаратора. Лучшая чистота поверхности плунжеров диаметром 10 мм получается при угле наклона 12° и эксцентрицитете 6 мм ...далее

Наибольшую чистоту поверхности можно достигнуть при обработке тонкими пастами окиси хрома или окиси алюминия, разведенными керосином. Угол наклона деталей зависит от длины притираемой поверхности. Большое значение имеет величина эксцентрицитета сепаратора. Лучшая чистота поверхности плунжеров диаметром 10 мм получается при угле наклона 12° и эксцентрицитете 6 мм ...далее

Подвижную и неподвижную половинки кокилей устанавливают на кокильный станок или собирают на специальных подставках. Кокильный станок представляет собой чугунный или сварной столик, на котором крепится стойка неподвижной половины и механизм перемещения подвижной половины кокиля. Таким механизмом служит винт с гайкой или зубчатое колесо с рейкой ...далее

Подвижную и неподвижную половинки кокилей устанавливают на кокильный станок или собирают на специальных подставках. Кокильный станок представляет собой чугунный или сварной столик, на котором крепится стойка неподвижной половины и механизм перемещения подвижной половины кокиля. Таким механизмом служит винт с гайкой или зубчатое колесо с рейкой ...далее

Цинковые электроды, интенсивно растворяясь, засоряют электролит, поэтому их помещают в полотняные чехлы. После цинкования детали промывают в холодной проточной воде, а затем для повышения антикоррозийной стойкости производят пассивирование (осветление). Детали на 3—5 сек. погружают в раствор, содержащий 150 г хромового ангидрида, 4 г серной кислоты на 1 л воды. ...

Цинковые электроды, интенсивно растворяясь, засоряют электролит, поэтому их помещают в полотняные чехлы. После цинкования детали промывают в холодной проточной воде, а затем для повышения антикоррозийной стойкости производят пассивирование (осветление). Детали на 3—5 сек. погружают в раствор, содержащий 150 г хромового ангидрида, 4 г серной кислоты на 1 л воды. ...

При электродуговой сварке в качестве электродов лучше применять литье стержни из силумина. Диаметр электрода определяется толщиной наплавляемого металла. При толщине наплавляемого металла 2-3 мм диаметр электрода равен 4 мм. Для слоя толщиной 5-6 мм применяют стержень диаметром 5 мм. ...

При электродуговой сварке в качестве электродов лучше применять литье стержни из силумина. Диаметр электрода определяется толщиной наплавляемого металла. При толщине наплавляемого металла 2-3 мм диаметр электрода равен 4 мм. Для слоя толщиной 5-6 мм применяют стержень диаметром 5 мм. ...

Обработку корпуса насоса начинают с фрезерования верхней и нижней плоскостей. Насос устанавливают в приспособление на столе горизонтально-фрезерного станка. В качестве баз для установки детали используют бобышки под стопоры гильз и подшипников на боковой поверхности насоса со стороны полости. Базой в направлении по высоте насоса (по ширине стола) служит необрабатываемая верхняя стенка полости насоса ...

Обработку корпуса насоса начинают с фрезерования верхней и нижней плоскостей. Насос устанавливают в приспособление на столе горизонтально-фрезерного станка. В качестве баз для установки детали используют бобышки под стопоры гильз и подшипников на боковой поверхности насоса со стороны полости. Базой в направлении по высоте насоса (по ширине стола) служит необрабатываемая верхняя стенка полости насоса ...

Для электроискровой обработки конуса корпуса распылителя на Ногинском заводе топливной аппаратуры применяют трехсуппортный станок...

Для электроискровой обработки конуса корпуса распылителя на Ногинском заводе топливной аппаратуры применяют трехсуппортный станок... Для того чтобы обеспечить плотность и равномерную твердость наплавленного металла, особое внимание уделяют приготовлению флюса...

Для того чтобы обеспечить плотность и равномерную твердость наплавленного металла, особое внимание уделяют приготовлению флюса...  При установке ротора в сборе с пружиной, штифтом и двумя лопастями, торцовый зазор между торцовыми поверхностями корпуса и лопасти...

При установке ротора в сборе с пружиной, штифтом и двумя лопастями, торцовый зазор между торцовыми поверхностями корпуса и лопасти...  Отверстия под сальники и шариковые подшипники кулачкового вала в установочном фланце и фланце крепления регулятора топливных ...

Отверстия под сальники и шариковые подшипники кулачкового вала в установочном фланце и фланце крепления регулятора топливных ... На заводах-изготовителях и на предприятиях капитального ремонта дизелей производят качественную комплектовку точных...

На заводах-изготовителях и на предприятиях капитального ремонта дизелей производят качественную комплектовку точных...