"Корпус Насоса"

Такую же установку детали применяют и в следующей операции ...

"Детали"

В ряде сопряжений деталей допускается увеличение зазора ...

"Отливка"

Вследствие большой газопроницаемости оболочковых форм воздух и газы ...

"Станки"

Затем комплект литья ставят на плиту пневматической вибрационной установки ...

Трещины перемычек

Трещины на перемычках между резьбовыми отверстиями под пробки заваривают ацетилено-кислородной сваркой. Разделав трещины под сварку, корпус нагревают в электрической печи до температуры 120—140° С. Горячую деталь укладывают в специальный теплофикационный ящик и горелкой № 2 подогревают кромки трещины, подготовленные к сварке. Пламя должно быть нейтральное или с незначительным избытком ацетилена. Когда металл нагреется до температуры плавления, наносят флюс марки ЛФ-4 и заплавляют подготовленный шов электродом диаметром 3—4 мм из сплава АЛ9.

Трещины перемычек заваривают поочередно, через одно-два отверстия. Выполнив сварку, корпус вытаскивают из ящика при температуре 80—100° С, шов очищают металлической щеткой и промывают 10%-ным раствором азотной кислоты и теплой водой.

Механическую обработку шва производят напильником; наплавленный металл снимают до основного металла корпуса.

Опорные поверхности, сопрягаемые с кронштейнами, восстанавливают, если глубина обмятия превышает 0,3 мм. Наплавку этих поверхностей производят газовой сваркой.

Если на ремонтном предприятии не практикуется сварка алюминиевых сплавов, то дефект устраняют путем постановки накладок толщиной 5 мм, изготовленных из того же сплава. Для этого делают ножовкой прорези на глубину 3,0—3,5 мм, обрабатывают напильником пазы под накладки, которые подгоняют по пазам и обжимают их ударами молотка из цветного металла. Пластина должна выступать над поверхностью корпуса на 1,0—1,5 мм.

Для закрепления накладки сверлят четыре отверстия диаметром 5 мм и глубиной 12 мм, в отверстиях нарезают резьбу Мб X 1 мм и завертывают в него стопорные винты из латуни.

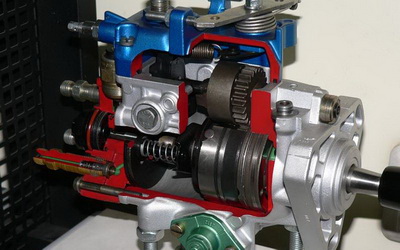

Корпус приспособления крепится на станине токарного станка болтом и планкой. В верхнем отверстии корпуса на шариковых подшипниках установлен вал. На одном конце этого вала закреплена шестерня, которая находится в постоянном зацеплении с зубчатым сектором, привернутым к кулисе. Кулиса и зубчатый вектор закреплены на конце вала. В паз кулисы входит ролик, связанный с кривошипом. Кривошип закрепляется на шпинделе станка. На другом конце вала имеется втулка с поводком, на которой устанавливают обрабатываемый корпус насоса. Кроме того, корпус поджимается упорным центром. При вращении шпинделя станка кулиса и зубчатый сектор совершают колебательное движение вокруг оси вала; это движение через шестерню и вал передается поводку. Корпус насоса поворачивается вокруг оси вала, и его опорные поверхности обрабатываются резцом на сфере радиусом 56 мм.

Похожие Новости

Информация

Снятый с пескодувной машины ящик слегка обстукивают по фланцу деревянным молотком. Сняв верхнюю половину ящика, на его место устанавливают специальную подставку. Далее совместно перевертывают нижний корпус, стержень и подставку и снимают нижнюю половину ящика со стержня. Подставка служит сушителем, вместе с нею стержень устанавливают на подвесной конвейер для отправки в сушильную печь. ...далее

Снятый с пескодувной машины ящик слегка обстукивают по фланцу деревянным молотком. Сняв верхнюю половину ящика, на его место устанавливают специальную подставку. Далее совместно перевертывают нижний корпус, стержень и подставку и снимают нижнюю половину ящика со стержня. Подставка служит сушителем, вместе с нею стержень устанавливают на подвесной конвейер для отправки в сушильную печь. ...далее

Наибольшую чистоту поверхности можно достигнуть при обработке тонкими пастами окиси хрома или окиси алюминия, разведенными керосином. Угол наклона деталей зависит от длины притираемой поверхности. Большое значение имеет величина эксцентрицитета сепаратора. Лучшая чистота поверхности плунжеров диаметром 10 мм получается при угле наклона 12° и эксцентрицитете 6 мм ...далее

Наибольшую чистоту поверхности можно достигнуть при обработке тонкими пастами окиси хрома или окиси алюминия, разведенными керосином. Угол наклона деталей зависит от длины притираемой поверхности. Большое значение имеет величина эксцентрицитета сепаратора. Лучшая чистота поверхности плунжеров диаметром 10 мм получается при угле наклона 12° и эксцентрицитете 6 мм ...далее

Подвижную и неподвижную половинки кокилей устанавливают на кокильный станок или собирают на специальных подставках. Кокильный станок представляет собой чугунный или сварной столик, на котором крепится стойка неподвижной половины и механизм перемещения подвижной половины кокиля. Таким механизмом служит винт с гайкой или зубчатое колесо с рейкой ...далее

Подвижную и неподвижную половинки кокилей устанавливают на кокильный станок или собирают на специальных подставках. Кокильный станок представляет собой чугунный или сварной столик, на котором крепится стойка неподвижной половины и механизм перемещения подвижной половины кокиля. Таким механизмом служит винт с гайкой или зубчатое колесо с рейкой ...далее

Цинковые электроды, интенсивно растворяясь, засоряют электролит, поэтому их помещают в полотняные чехлы. После цинкования детали промывают в холодной проточной воде, а затем для повышения антикоррозийной стойкости производят пассивирование (осветление). Детали на 3—5 сек. погружают в раствор, содержащий 150 г хромового ангидрида, 4 г серной кислоты на 1 л воды. ...

Цинковые электроды, интенсивно растворяясь, засоряют электролит, поэтому их помещают в полотняные чехлы. После цинкования детали промывают в холодной проточной воде, а затем для повышения антикоррозийной стойкости производят пассивирование (осветление). Детали на 3—5 сек. погружают в раствор, содержащий 150 г хромового ангидрида, 4 г серной кислоты на 1 л воды. ...

При электродуговой сварке в качестве электродов лучше применять литье стержни из силумина. Диаметр электрода определяется толщиной наплавляемого металла. При толщине наплавляемого металла 2-3 мм диаметр электрода равен 4 мм. Для слоя толщиной 5-6 мм применяют стержень диаметром 5 мм. ...

При электродуговой сварке в качестве электродов лучше применять литье стержни из силумина. Диаметр электрода определяется толщиной наплавляемого металла. При толщине наплавляемого металла 2-3 мм диаметр электрода равен 4 мм. Для слоя толщиной 5-6 мм применяют стержень диаметром 5 мм. ...

Обработку корпуса насоса начинают с фрезерования верхней и нижней плоскостей. Насос устанавливают в приспособление на столе горизонтально-фрезерного станка. В качестве баз для установки детали используют бобышки под стопоры гильз и подшипников на боковой поверхности насоса со стороны полости. Базой в направлении по высоте насоса (по ширине стола) служит необрабатываемая верхняя стенка полости насоса ...

Обработку корпуса насоса начинают с фрезерования верхней и нижней плоскостей. Насос устанавливают в приспособление на столе горизонтально-фрезерного станка. В качестве баз для установки детали используют бобышки под стопоры гильз и подшипников на боковой поверхности насоса со стороны полости. Базой в направлении по высоте насоса (по ширине стола) служит необрабатываемая верхняя стенка полости насоса ...

Для электроискровой обработки конуса корпуса распылителя на Ногинском заводе топливной аппаратуры применяют трехсуппортный станок...

Для электроискровой обработки конуса корпуса распылителя на Ногинском заводе топливной аппаратуры применяют трехсуппортный станок... Для того чтобы обеспечить плотность и равномерную твердость наплавленного металла, особое внимание уделяют приготовлению флюса...

Для того чтобы обеспечить плотность и равномерную твердость наплавленного металла, особое внимание уделяют приготовлению флюса...  При установке ротора в сборе с пружиной, штифтом и двумя лопастями, торцовый зазор между торцовыми поверхностями корпуса и лопасти...

При установке ротора в сборе с пружиной, штифтом и двумя лопастями, торцовый зазор между торцовыми поверхностями корпуса и лопасти...  Отверстия под сальники и шариковые подшипники кулачкового вала в установочном фланце и фланце крепления регулятора топливных ...

Отверстия под сальники и шариковые подшипники кулачкового вала в установочном фланце и фланце крепления регулятора топливных ... На заводах-изготовителях и на предприятиях капитального ремонта дизелей производят качественную комплектовку точных...

На заводах-изготовителях и на предприятиях капитального ремонта дизелей производят качественную комплектовку точных...