"Корпус Насоса"

Такую же установку детали применяют и в следующей операции ...

"Детали"

В ряде сопряжений деталей допускается увеличение зазора ...

"Отливка"

Вследствие большой газопроницаемости оболочковых форм воздух и газы ...

"Станки"

Затем комплект литья ставят на плиту пневматической вибрационной установки ...

Горизонтальная ось

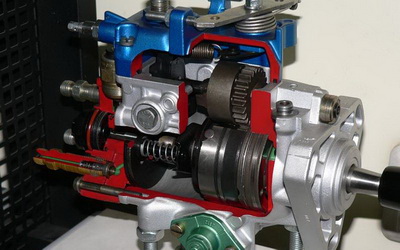

НАСОС КДМ

Сборку узлов топливного насоса КДМ на заводах массового производства и на крупных ремонтных предприятиях производят на специализированных постах, а общую сборку — на поточной линии. На ремонтных предприятиях с незначительной программой общая сборка производится на специализированных постах.

Посадка втулок производится с натягом 0,008—0,052 мм. Передняя втулка выступает над плоскостью блока на 22 + 0,5 мм. Отверстие для смазки в этой втулке должно находиться на уровне горизонтальной оси детали и обращено в сторону передней стенки корпуса насоса.

Со стороны заднего конца в корпус насоса завертывают четыре шпильки и устанавливают в гнездо корпуса подшипник в сборе со втулкой. Зазор в сопряжении наружной обоймы подшипника и корпуса должен быть в пределах 0,000—0,047 мм. При ремонте допускается увеличение этого зазора до 0,150 мм. Следующей ответственной операцией является развертывание отверстий втулок специальной разверткой под размер шеек кулачкового вала. Зазор в этом сопряжении должен быть в пределах 0,025—0,077 мм. Допускается увеличение этого зазора при ремонте деталей до 0,200 мм. Номинальный размер отверстия втулок равен 35,0+0'027 мм; ремонтные размеры отверстий 34,75; 34,50; 34,25 и 34,0 мм.

Пользуясь оправкой и молотком 500 г с медными бойками, забивают (натяг 0,010—0,048 мм) в отверстия блока топливного насоса направляющие пальцы толкателей. Торцевые поверхности головок направляющих пальцев должны быть заподлицо с плоскостью прилива корпуса. Правильное положение пальцев в гнездах корпуса обеспечивается за счет лысок вспомогательной оправки. Допустимый перекос плоскостей пальцев относительно поверхностей под толкатели не более 0,05 мм. Установочные штифты секций запрессовывают в отверстия корпуса так, чтобы они выступали над плоскостью корпуса на 5,5—6,5 мм. Эти детали подбирают с учетом натяга в отверстии 0,005—0,033 мм. Топливоподводящие трубки после запрессовки в отверстия должны выступать на 9,5—10,5 мм.

Похожие Новости

Информация

Снятый с пескодувной машины ящик слегка обстукивают по фланцу деревянным молотком. Сняв верхнюю половину ящика, на его место устанавливают специальную подставку. Далее совместно перевертывают нижний корпус, стержень и подставку и снимают нижнюю половину ящика со стержня. Подставка служит сушителем, вместе с нею стержень устанавливают на подвесной конвейер для отправки в сушильную печь. ...далее

Снятый с пескодувной машины ящик слегка обстукивают по фланцу деревянным молотком. Сняв верхнюю половину ящика, на его место устанавливают специальную подставку. Далее совместно перевертывают нижний корпус, стержень и подставку и снимают нижнюю половину ящика со стержня. Подставка служит сушителем, вместе с нею стержень устанавливают на подвесной конвейер для отправки в сушильную печь. ...далее

Наибольшую чистоту поверхности можно достигнуть при обработке тонкими пастами окиси хрома или окиси алюминия, разведенными керосином. Угол наклона деталей зависит от длины притираемой поверхности. Большое значение имеет величина эксцентрицитета сепаратора. Лучшая чистота поверхности плунжеров диаметром 10 мм получается при угле наклона 12° и эксцентрицитете 6 мм ...далее

Наибольшую чистоту поверхности можно достигнуть при обработке тонкими пастами окиси хрома или окиси алюминия, разведенными керосином. Угол наклона деталей зависит от длины притираемой поверхности. Большое значение имеет величина эксцентрицитета сепаратора. Лучшая чистота поверхности плунжеров диаметром 10 мм получается при угле наклона 12° и эксцентрицитете 6 мм ...далее

Подвижную и неподвижную половинки кокилей устанавливают на кокильный станок или собирают на специальных подставках. Кокильный станок представляет собой чугунный или сварной столик, на котором крепится стойка неподвижной половины и механизм перемещения подвижной половины кокиля. Таким механизмом служит винт с гайкой или зубчатое колесо с рейкой ...далее

Подвижную и неподвижную половинки кокилей устанавливают на кокильный станок или собирают на специальных подставках. Кокильный станок представляет собой чугунный или сварной столик, на котором крепится стойка неподвижной половины и механизм перемещения подвижной половины кокиля. Таким механизмом служит винт с гайкой или зубчатое колесо с рейкой ...далее

Цинковые электроды, интенсивно растворяясь, засоряют электролит, поэтому их помещают в полотняные чехлы. После цинкования детали промывают в холодной проточной воде, а затем для повышения антикоррозийной стойкости производят пассивирование (осветление). Детали на 3—5 сек. погружают в раствор, содержащий 150 г хромового ангидрида, 4 г серной кислоты на 1 л воды. ...

Цинковые электроды, интенсивно растворяясь, засоряют электролит, поэтому их помещают в полотняные чехлы. После цинкования детали промывают в холодной проточной воде, а затем для повышения антикоррозийной стойкости производят пассивирование (осветление). Детали на 3—5 сек. погружают в раствор, содержащий 150 г хромового ангидрида, 4 г серной кислоты на 1 л воды. ...

При электродуговой сварке в качестве электродов лучше применять литье стержни из силумина. Диаметр электрода определяется толщиной наплавляемого металла. При толщине наплавляемого металла 2-3 мм диаметр электрода равен 4 мм. Для слоя толщиной 5-6 мм применяют стержень диаметром 5 мм. ...

При электродуговой сварке в качестве электродов лучше применять литье стержни из силумина. Диаметр электрода определяется толщиной наплавляемого металла. При толщине наплавляемого металла 2-3 мм диаметр электрода равен 4 мм. Для слоя толщиной 5-6 мм применяют стержень диаметром 5 мм. ...

Обработку корпуса насоса начинают с фрезерования верхней и нижней плоскостей. Насос устанавливают в приспособление на столе горизонтально-фрезерного станка. В качестве баз для установки детали используют бобышки под стопоры гильз и подшипников на боковой поверхности насоса со стороны полости. Базой в направлении по высоте насоса (по ширине стола) служит необрабатываемая верхняя стенка полости насоса ...

Обработку корпуса насоса начинают с фрезерования верхней и нижней плоскостей. Насос устанавливают в приспособление на столе горизонтально-фрезерного станка. В качестве баз для установки детали используют бобышки под стопоры гильз и подшипников на боковой поверхности насоса со стороны полости. Базой в направлении по высоте насоса (по ширине стола) служит необрабатываемая верхняя стенка полости насоса ...

Для электроискровой обработки конуса корпуса распылителя на Ногинском заводе топливной аппаратуры применяют трехсуппортный станок...

Для электроискровой обработки конуса корпуса распылителя на Ногинском заводе топливной аппаратуры применяют трехсуппортный станок... Для того чтобы обеспечить плотность и равномерную твердость наплавленного металла, особое внимание уделяют приготовлению флюса...

Для того чтобы обеспечить плотность и равномерную твердость наплавленного металла, особое внимание уделяют приготовлению флюса...  При установке ротора в сборе с пружиной, штифтом и двумя лопастями, торцовый зазор между торцовыми поверхностями корпуса и лопасти...

При установке ротора в сборе с пружиной, штифтом и двумя лопастями, торцовый зазор между торцовыми поверхностями корпуса и лопасти...  Отверстия под сальники и шариковые подшипники кулачкового вала в установочном фланце и фланце крепления регулятора топливных ...

Отверстия под сальники и шариковые подшипники кулачкового вала в установочном фланце и фланце крепления регулятора топливных ... На заводах-изготовителях и на предприятиях капитального ремонта дизелей производят качественную комплектовку точных...

На заводах-изготовителях и на предприятиях капитального ремонта дизелей производят качественную комплектовку точных...